NEW VALUE CREATION STORY

プラスチックを扱う事業者として業界をリードしたい

バイオプラスチックや廃プラスチックの有効活用が求められる現代。世界中で大小様々な企業がその必要性を感じ始めている。しかし素材がまだ未知数なため実際に取り扱うことができる企業は少ない。プラスチックを扱う事業者としての『責任』も踏まえ、関東製作所は先駆的に事業展開を開始した。業界をリーディングしたいとの考えからだ。

バイオ材や廃材が実用化され始めたのはごく最近のこと。

この未知の素材を扱うことで、関東製作所は今まで親交が無かった大手アパレルメーカーとの新規製品開発を実現。また、大学などの教育機関とは海洋プラスチックの観察・採集・研究に関する意見交換をするなど、各方面との繋がりも生まれている。

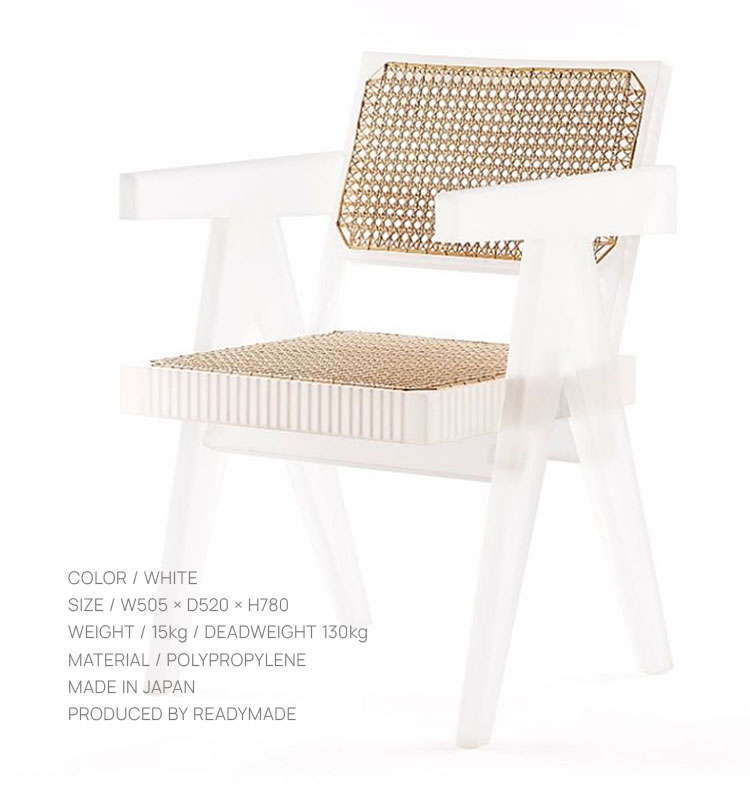

Case 01

廃プラスチック材を活用した

デザイン性の高い創作デスク事例の紹介

2021年に発表されたREADYMADEのEASY CHAIR製作時に依頼され、開発した素材を応用したプロダクト。天板はペットボトルキャップを粉砕した廃プラを全体的に使用した。素材が焦げない程度の温度の熱で圧着し、一枚の天板を製造する。

専門に取り扱っている業者で回収されたペットボトルキャップは、水槽の中でその比重によって分離され、ポリエチレンと高密度ポリエチレンの二種類に分けられる。採用した材質は高密度ポリエチレン、その大きさは700㎜角の厚み30㎜。キャップ1個を2g〜2.5gと仮定すると5,600個から7,000個が再利用された計算だ。ただの原料として廃プラを混ぜ込んで利用するのではなく、元々のキャップの色を活かしたモザイク模様は、廃材ならではの特徴を活かしている。

このように、バイオ材・廃材と新工法の組み合わせは、新しい創造物を生み出す。

Case 02

プラスチックに従事してきた経験値で、

世の中になかったものを生み出す

金型・量産成形・切削・3Dプリンター・真空注型などの工法を熟知している関東製作所は、お客様の頭の中にしかない製品イメージを具現化できる。顧客の要望を聞き出し、作りたいものに対する最適な材質、その製作工法から提案・相談が可能だ。

バイオ材や廃材などの未知な素材でも製品開発のサポートが最短距離で可能な理由は、培ってきたノウハウがあるから。各工法や多種多様ある樹脂の性質を熟知しているため、製品誕生まで効率的なリードが可能。強度に関しては検査機関などの各方面と協力し、一丸となってモノづくりを実現中だ。

ここでバイオプラスチックの提案事例を紹介しよう。

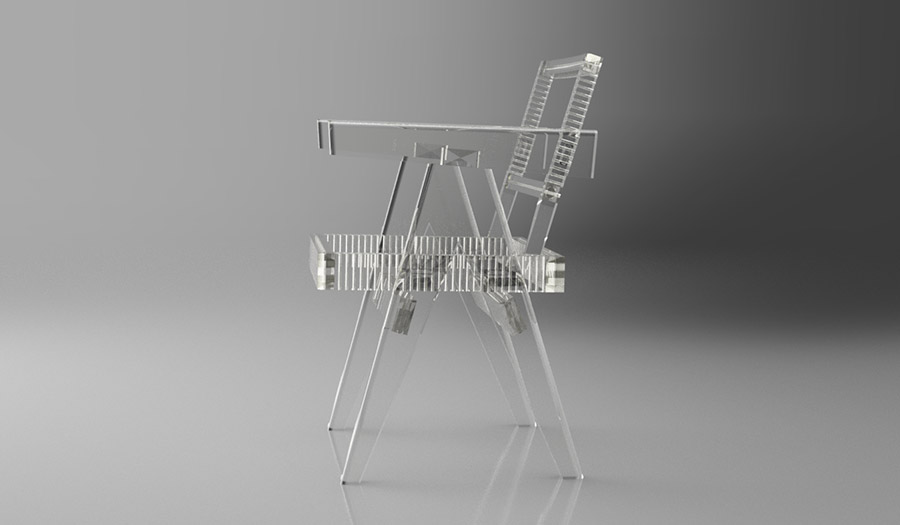

「リサイクル材のPET樹脂を使って透明な椅子を作りたい」という要望があった。これに対し、透明で中空となるとペットボトルが連想され、どうしても安っぽくなるのではないかとプロの目線で疑問を提起。さらに、PET樹脂は完全な透明ではなく青みがかかる懸念から、バイオエポキシを最適素材として提案した。

それと同時にREADYMADEデザイナーが希望する椅子のCGデータを作成してイメージ画像を送付。現物よりも先にお客様のイメージを可視化した。

あとは好みの色や質感の変更で、イメージに近いデザインを探し当てる。

モノづくりの面白さを発信して、

モノづくりの未来をリード

新しい素材を活用した創造は『偶然の産物』の宝庫と言える。

その一例が、第二弾READYMADE製『EASY CHAIR』だ。

前述の椅子の製作では、板の加工工程の中で「すりガラス調」のような美しい半透明となった。そこには透明以上に魅力的な、モダンで落ち着いたテイストを表現することができた。

このようにバイオ材・廃材利用のモノづくりは、金型製造だけでは想像しえなかった新たな価値を世にもたらす。

関東製作所がこれまで取り扱ってきた金型は、完全受託製造だった。お客様からのデータや図面があり、その仕様書通りにモノづくりを進めていく。その製造工程に、いわゆる遊びは一切ない。

対して新しい素材であるバイオ材・廃プラ材を使った製品の製作は、素材一つをとっても柔軟で未知なる可能性を多大に秘めている。ある程度の自由度があり、モノづくりのパートナーとしてお互いが持つ知識を持ち合い、新しいものを創り上げていける。

バイオ材・廃材を扱うことで、異業種のデザイナーたちとのコラボレーションが生まれ、モノづくりの現場も新しいステージへと移行した。

製造業という枠を超えた新たな挑戦のモノづくりで、創造性の豊富な市場を切り拓く。「創ってるなって感じがするんですよね。」丸山部長の声には、新たな挑戦への喜びが満ちる。